工場・プラントの省エネ対策とは?温室効果ガス削減への取り組み

工場やプラントは、生産活動において多くのエネルギーを消費する場所ですが、昨今の世界を取り巻く環境の変化によって、工場などでもエネルギー消費を抑えたり、温室効果ガスの発生量を削減したりする必要性が生まれています。

この記事では、工場・プラントが将来に向けて取り組むべき省エネ対策についてご紹介します。

目次

日本の省エネ事情

私たちが個人で省エネに取り組むことはもちろん、産業界においても生産活動におけるエネルギー消費を減らす取り組みが行われています。

GHGを削減するためには

「温室効果ガス(GHG)」とは、二酸化炭素(CO2)をはじめメタンやフロン類、一酸化二窒素など、地球上の気温上昇の原因とされている気体の総称です。

GHGを削減するためには、「エネルギー供給の低炭素化」と「省エネルギー」が必要であるとされています。この記事では、これら2つの要素のうち「省エネルギー(省エネ)」を中心にご紹介しています。

日本の省エネ対策の特徴

日本における省エネ対策は、「いかに生産活動を鈍化させずに、GHGの排出とエネルギー消費を抑えるか」という技術革新に主眼が置かれている点が、日本の省エネ対策の大きな特色です。

1.水素社会の実現

温暖化の要因とされている化石燃料から、GHGを輩出しない水素を燃料とする生産活動への転換を図る取り組みを行っています。

2.CO2を再利用するカーボンリサイクル

排出されるCO2をそのまま放出せず、炭素資源として捉えてコンクリートや再生プラスチックなどの原料として再利用する取り組みです。

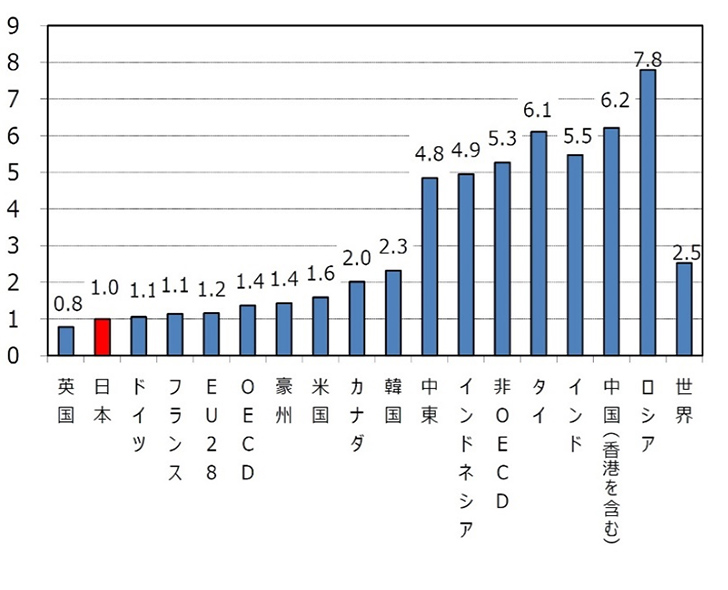

日本は、貴重なエネルギー資源を大切に使うため経済成長と同時に、世界最高水準のエネルギー消費効率を追求してきました。下記グラフは2013年度のエネルギー消費効率の各国比較になります。このグラフから、日本は世界トップクラスのエネルギー消費効率を誇っていることが分かります。

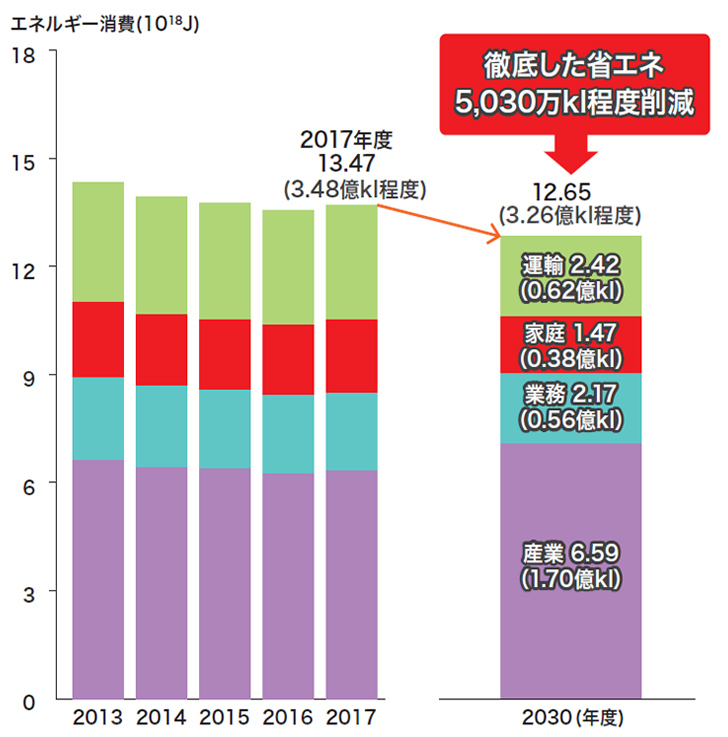

このように、日本は省エネ技術が発達しており、エネルギー消費効率は世界的に高い水準ですが、今まで以上に省エネ対策を進める必要があります。下記グラフは日本の「エネルギーミックスにおける最終エネルギー需要」を表しています。エネルギーミックスとは、エネルギー資源の乏しい日本において、「供給安定性」「経済性」「環境保全」を実現するために、石油・原子力・太陽熱などの多種多様なエネルギー資源をバランスよく組み合わせて最大限に活用する電源構成の最適化のことをいいます。

グラフからわかる通り、エネルギーミックスにおける2030年の需給見通しを実現するためには、今以上に省エネ対策を進める必要があります。

省エネ対象となるのは特定の部門だけではなく、産業・業務・家庭・運輸と、あらゆる分野で実行可能な省エネにつながる取り組みを進めています。

引用:経済産業省資源エネルギー庁日本が抱えるエネルギー問題(後編)

上述の通り、日本は世界的に見ても省エネ技術が進んでいる国の1つです。しかし、そうであってもパリ協定の枠組で決まったGHGの削減目標を達成するにはさらなる取り組みが必要とされています。

政府による省エネ対策の取り組み

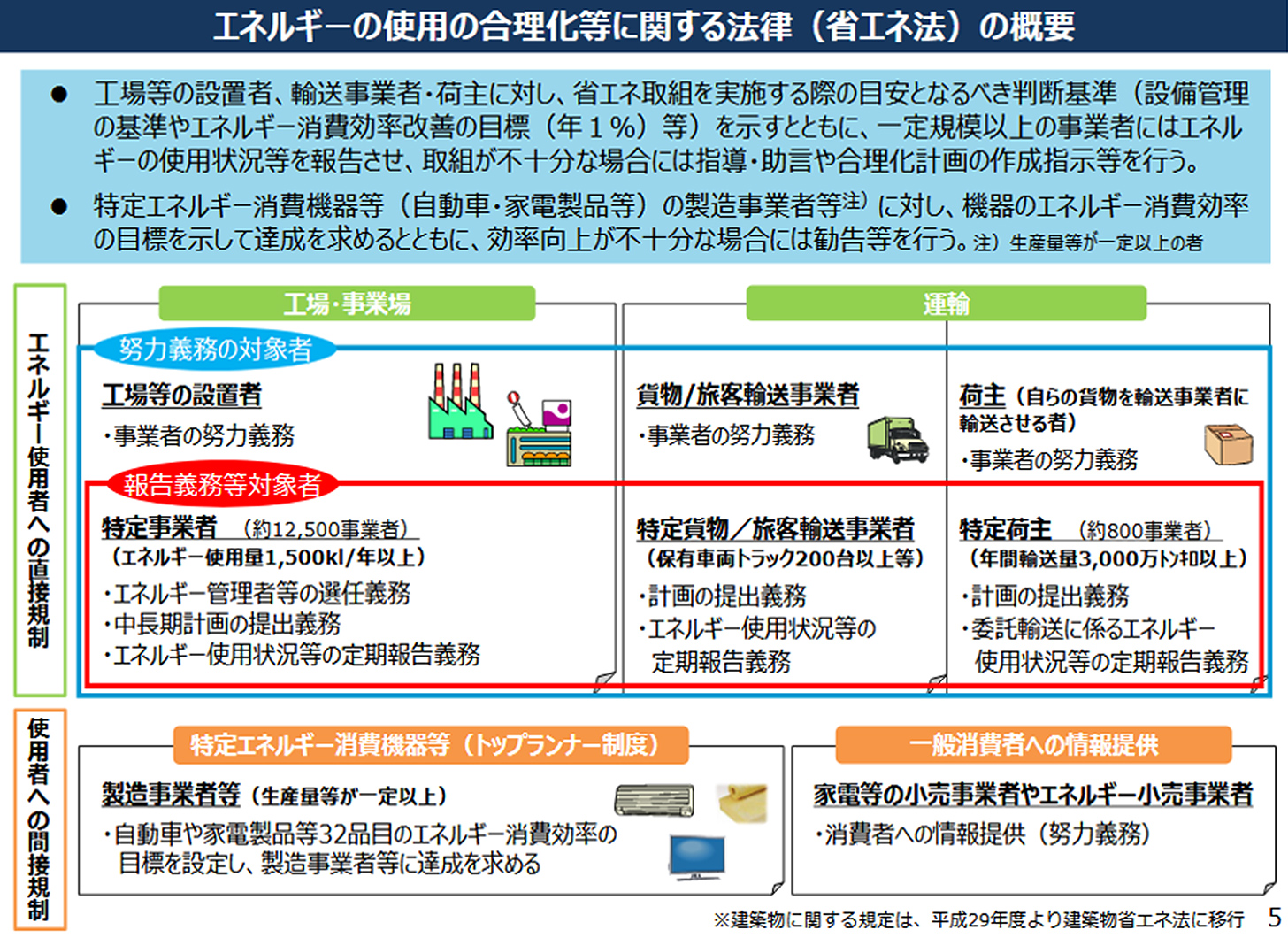

ここからは、政府が国策として推進する省エネ対策について見ていきましょう。政府の省エネ対策に関しては、「エネルギーの使用の合理化等に関する法律(省エネ法)」で詳細が定められています。

省エネ法では、エネルギー消費やGHGの排出を抑えるための規制について定めていますが、同時に省エネ対策の取り組みを支援する補助金制度などの措置も設けています。「規制」と「支援」の両面で、さらなる省エネを推進する仕組みです。

工場・事業場規制に関して

省エネ法が工場や事業所に対し定めている規制措置は、各事業所のエネルギーの使用状況を国が評価するというものです。

年度あたりのエネルギー使用量が1,500kl以上の事業者は、エネルギーの使用状況等を定期的に報告し、省エネに関する取り組み状況を国が評価します。その評価基準の1つに、「エネルギー消費原単位の年平均1%以上改善」があります。この取り組みが著しく不十分と評価された事業所には、国の指導や立入検査、指示、公表、命令、罰則が課されるという内容となっています。

工場のおもな取り組み事例

国が高く評価した工場の省エネ対策の取り組み事例についても、代表的なものをご紹介します。

北海道のクリーニング事業者の事例

クリーニングに使用する燃料を重油から省エネルギーと低コスト化を実現できる木質バイオマス燃料に切り替えた事例です。補助金を活用し設備の入れ替えを行うなどの取り組みを進めた結果、年間56.4%もの省エネ率を達成しました。なお金額では、年間2,500万円を削減できています。

香川のアパレル小物製造事業者の事例

省エネ診断を活用し、蛍光灯照明のLED化、コンプレッサーの更新、ボイラー燃料を重油からLPGに変更するなどして、工場の照明と空調エネルギーの削減に取り組んだ事例です。この結果、昨年度比でボイラーの燃料使用量を約11%削減することができ、年間光熱費約900万円のコスト削減を実現しました。

北海道の運輸事業者の事例

配送管理のため運送車両の情報(位置、庫内温度、配送状況)をリアルタイムで把握し、物流の効率化に取り組むとともに、デジタルタコグラフの導入、ドライバー教育を徹底することで経費削減と省エネを実現し、約6%の経費削減に成功しました。

上記の事例において、設備の入れ替えなどの実施は「省エネ関連投資」の一環でもあります。省エネ関連投資や省エネ診断など、工場やプラントで取り組める省エネ対策にはさまざまなものがあります。次の項目では、それらについてもう少しくわしくみていきましょう。

工場における省エネの取り組み

工場の操業や維持管理における、省エネを実現するための取り組みには以下のようなものが挙げられます。

省エネ関連投資による取り組み

照明費用を削減するためにLED照明へ切り替えることや、設備を長持ちさせるための定期的な点検の実施などが挙げられます。

運用による取り組み

事業所における運用面でも、省エネを実現するための取り組みは可能です。たとえば、空調費用を削減するためエアコンなどの空調機器の温度設定を変えることや、温度、湿度などを定期的に計測して記録することなどが挙げられます。

また、省エネ関連投資の項目でもご説明した照明費用の削減は、「使っていない場所はスイッチを切る」などの運用変更でも行えます。

運用での省エネは、データの計測・管理と記録が重要です。各データを見える化し、管理・分析するための中央監視盤の導入も有効になるでしょう。

保守点検業者などの窓口一本化による取り組み

工場には多種多様の設備・機器があり、設備ごとに保守点検業者が異なる場合があります。この場合、点検時期や保守点検業者の連絡先を管理しなければならず、担当者の負担が増加するという課題もあります。

保守点検業者の窓口を一本化することで、管理や連絡がスムーズになるだけでなく、労務コストの低減や経費削減にも繋がります。

ALSOKの省エネに向けた取り組み

ALSOKでは、企業や工場の省エネに向けた取り組みを積極的にサポートしています。

設備リニューアル

エネルギー消費とGHGの排出を抑えて操業を行うため、中央監視盤の導入や空調などの設備リニューアルによる省エネ化をご提案しています。

設備リニューアル時に中央監視盤を導入・更新することで、施設内のエネルギー消費を「見える化」します。これによりエネルギーの無駄を把握し、ビル全体の効率的な運用を可能にします。

また照明によるエネルギー消費量を抑えるための取り組みとして、LED照明の設置工事もご提供しています。

ALSOKの関連商品

消費電力削減

ALSOKでは、施設の消費電力削減に役立つさまざまな製品もご提供しています。

【遮熱効果を備えた高機能塗料】

屋根や外壁の塗装に用いることで遮熱効果が得られる断熱セラミック塗料「ガイナ」をご提案しています。高い省エネ効果で施設全体のエネルギー消費を抑え、維持コストの低減につなげます。

【ノイズの除去で機器運用を効率化する製品】

機器が発する電磁波やノイズを除去することで機器運用効率を向上させ、省エネを実現する「デンジセーブ」の導入をご提案しています。大規模な設備の入れ替えや施設改修をともなわない、コストを抑えた簡単な省エネ対策が可能です。

まとめ

かつて工場やプラントの事業は、省エネや脱炭素とは縁遠いものと考えられてきました。しかし現代では、世界的な目標に向け各事業所が積極的にGHGの排出やエネルギー消費を抑える取り組みを実施しています。

将来を見据えた省エネ化をお考え際は、お気軽にALSOKにご相談ください。